A entressafra é um dos períodos mais estratégicos para quem atua no setor sucroenergético. Longe de ser um tempo ocioso, ela representa a oportunidade ideal para revisar, ajustar e preparar os equipamentos que garantem o ritmo da produção durante a moagem.

É nesse intervalo que o olhar técnico precisa ser ainda mais preciso, analisando cada componente, corrigindo desgastes e antecipando falhas que poderiam comprometer toda a próxima safra. Entre os equipamentos que mais merecem atenção nesse período estão as centrífugas de açúcar, peças fundamentais no processo de fabricação de açúcar..

O desempenho delas está diretamente ligado à estabilidade e à qualidade do produto final, além de impactar o rendimento da planta industrial. Quando bem reguladas, garantem a constância da rotação e o equilíbrio do processo, fatores essenciais para a padronização do açúcar cristal.

Dentro desse sistema, o inversor de frequência assume papel crítico. Ele é o responsável por controlar a velocidade, o torque e a aceleração da centrífuga, assegurando que o equipamento opere dentro dos parâmetros ideais. Parar para manter é garantir que a próxima safra funcione com o máximo de produtividade e o mínimo de falhas.

Qual a importância do inversor de frequência nesse contexto?

O inversor de frequência é o cérebro da centrífuga. É ele quem comanda a rotação e ajusta o torque conforme as etapas do ciclo, controlando a aceleração e a desaceleração de forma precisa e segura. Essa automação permite não apenas um processo mais estável, mas também uma operação mais eficiente e econômica. Por meio do controle eletrônico, o inversor reduz o consumo de energia e evita sobrecargas mecânicas, prolongando a vida útil dos componentes da centrífuga.

Além da eficiência energética, o inversor influencia diretamente a qualidade do açúcar produzido. Um controle inadequado da rotação pode gerar cristais irregulares, perdas de produto e, em casos extremos, falhas graves na separação. Por isso, manter o inversor em condições ideais é essencial para assegurar constância na produção e evitar prejuízos de rendimento e qualidade.

O ambiente industrial das usinas, no entanto, é hostil a componentes eletrônicos. Poeira, umidade, vibrações intensas e altas temperaturas aceleram o desgaste de módulos internos e reduzem a confiabilidade do sistema. Sem uma manutenção adequada, os inversores ficam suscetíveis a falhas elétricas e mecânicas que podem interromper a operação no momento mais crítico da safra.

O que a manutenção preventiva evita?

Realizar a manutenção preventiva durante a entressafra é a maneira mais inteligente de evitar surpresas indesejadas. Quando negligenciado, o inversor de frequência acumula resíduos e poeira nos dissipadores, reduzindo a eficiência da ventilação e elevando a temperatura interna do equipamento. O superaquecimento é uma das principais causas de falha em módulos de potência e IGBTs, componentes vitais para o funcionamento da centrífuga.

Outros problemas recorrentes incluem o desgaste dos ventiladores, a oxidação de conexões e o afrouxamento de bornes, especialmente em ambientes de alta vibração. Além disso, em aplicações como centrífugas de açúcar que exigem diversos ciclos de aceleração e desaceleração do motor, o banco de capacitores do inversor é requerido com frequência sofrendo desgastes exaustivamente. Cada um desses fatores pode parecer pequeno isoladamente, mas juntos comprometem o desempenho do sistema e aumentam significativamente o risco de paradas não programadas durante a moagem.

Uma falha no inversor, em plena operação, pode significar horas ou até dias de inatividade, tempo suficiente para impactar o cronograma e os resultados financeiros da usina.

Passos essenciais para uma manutenção eficiente

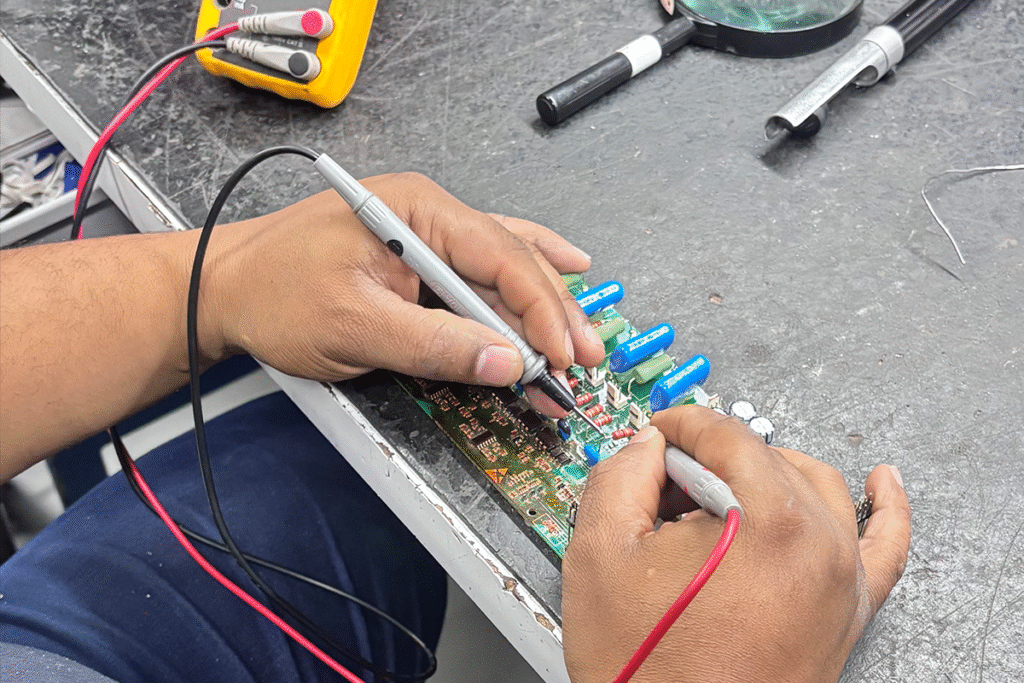

Uma manutenção preventiva eficiente começa pela limpeza completa do inversor. A remoção de pó, resíduos e incrustações nos dissipadores e ventiladores evita o acúmulo de calor e melhora o desempenho térmico do equipamento. Em seguida, é fundamental realizar uma inspeção visual e elétrica detalhada, avaliando cabos, bornes, conexões e integridade dos componentes internos.

O próximo passo é testar módulos de potência, ventiladores e capacitores eletrolíticos, garantindo que todos estejam dentro dos parâmetros de operação recomendados. A atualização de firmware e a verificação das configurações do inversor também são etapas indispensáveis, pois asseguram compatibilidade com os sistemas da usina e melhoram a resposta do controle eletrônico.

Cada manutenção deve ser devidamente registrada. O histórico técnico das intervenções oferece rastreabilidade, auxilia no diagnóstico futuro e é um requisito importante para validação de garantias e conformidade com normas industriais. Por fim, é essencial contar com profissionais qualificados e utilizar apenas peças originais.

Benefícios diretos para a usina

Manter os inversores de centrífuga em dia traz benefícios imediatos para a operação. A redução de paradas inesperadas é o mais evidente, mas não o único. Equipamentos bem calibrados consomem menos energia, mantém a rotação estável e entregam melhor desempenho na separação do açúcar, elevando a produtividade geral da planta.

A manutenção preventiva também prolonga a vida útil dos equipamentos, reduzindo a necessidade de substituições prematuras e evitando perdas financeiras com reparos emergenciais.

Outro impacto direto é a segurança operacional. Um sistema elétrico bem mantido reduz o risco de curto-circuitos, superaquecimentos e falhas que podem comprometer não apenas o processo, mas também a integridade dos operadores.

Além disso, o planejamento das manutenções durante a entressafra otimiza o cronograma da usina e permite iniciar a safra seguinte com total previsibilidade.

No final, o investimento em manutenção preventiva se traduz em eficiência energética, estabilidade operacional e confiabilidade do processo. Cada hora dedicada à inspeção e ao ajuste técnico durante a entressafra é uma hora ganha durante a moagem.

Entressafra é sinônimo de preparo

A manutenção preventiva não é um custo, é uma estratégia de eficiência industrial. Cuidar dos inversores de centrífuga durante a entressafra significa garantir que a produção de açúcar ocorra sem interrupções, com qualidade constante e máxima performance. É nesse período que se define o sucesso da próxima safra.

Com equipe técnica certificada e experiência em acionamentos industriais, realizamos manutenções completas em inversores de frequência e centrífugas de açúcar, sempre com foco em segurança, confiabilidade e rendimento. Atuamos com compromisso técnico e respeito ao prazo, para que cada usina inicie a safra com tranquilidade e controle total sobre o processo.

O desempenho da safra começa na entressafra. E a manutenção preventiva é o primeiro passo para garantir uma operação contínua, segura e eficiente. Entre em contato conosco e saiba mais!

Leave a Reply